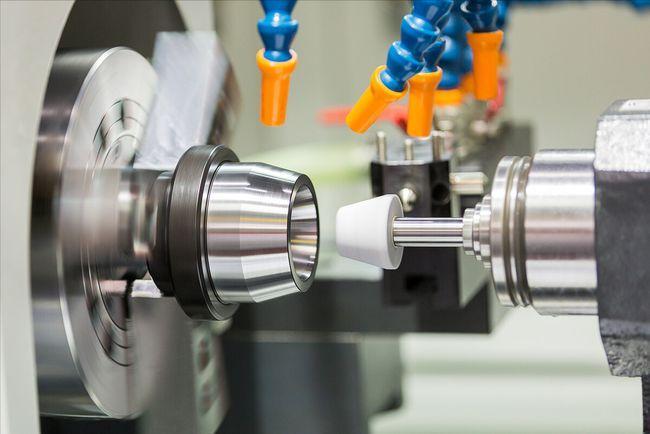

精密零件加工是現代制造業的核心環節,其加工精度和表面質量直接決定了產品的性能、可靠性和使用壽命。無論是航空航天、醫療器械還是高端儀器,對這兩個關鍵指標的追求永無止境。在實際生產過程中,影響精度與表面質量的因素錯綜復雜,構成了一個需要系統管理的技術挑戰。

一、影響加工精度的主要問題

加工精度主要指零件加工后的實際幾何參數(尺寸、形狀、位置)與理想參數的符合程度。其影響因素眾多:

- 機床系統誤差:機床自身的幾何精度(如導軌直線度、主軸回轉精度)、熱變形、剛性以及伺服系統精度是基礎性限制。長期使用后的磨損會顯著降低機床精度。

- 工藝系統受力變形:在切削過程中,由機床、刀具、夾具和工件構成的“工藝系統”在切削力、夾緊力作用下會產生彈性變形,導致“讓刀”現象,直接影響尺寸和形狀精度。工藝系統剛性不足是常見問題。

- 熱變形影響:切削過程中產生的熱量,以及環境溫度變化,會導致機床結構、刀具和工件發生不均勻的熱膨脹與收縮,從而產生顯著的尺寸和形狀誤差,尤其是在精密加工中影響尤為突出。

- 刀具磨損與幾何參數:刀具的磨損會直接改變切削刃的幾何形狀和尺寸,導致加工尺寸漂移。刀具的初始安裝精度(如對刀誤差)也是關鍵。

- 測量誤差與基準問題:測量器具本身的精度、測量方法、環境溫度以及操作者水平都會引入誤差。加工基準與設計基準、測量基準不統一,也會導致累積誤差。

- 工件材料與殘余應力:工件材料的均勻性、內應力狀態在加工過程中釋放或重新分布,會引起工件變形,影響完工后的精度保持性。

二、影響表面質量的主要問題

表面質量主要指零件表面的微觀幾何特征(表面粗糙度)和表層物理機械性能(如硬化層、殘余應力)。它不僅影響美觀,更影響零件的耐磨性、疲勞強度和配合性質。

- 切削參數不當:進給量是影響表面粗糙度的最顯著因素之一。過大的進給量會留下明顯的刀痕。切削速度、背吃刀量選擇不當,也容易導致積屑瘤、鱗刺的產生,惡化表面質量。

- 刀具因素:刀具的幾何角度(如前角、后角、刀尖圓弧半徑)、刃口鋒利度、材料及涂層狀態,直接影響切削過程的平穩性和已加工表面的形成。鈍化的刀具會擠壓而非切削材料,導致表面惡化。

- 機床振動:包括主軸不平衡引起的強迫振動、切削過程自激產生的顫振等。振動會在工件表面形成振紋,嚴重降低表面質量并可能損傷刀具。

- 工藝系統剛性:與影響精度類似,剛性不足會加劇振動,并可能引起“扎刀”或“讓刀”,造成表面不均勻。

- 工件材料特性:加工韌性材料時易產生積屑瘤;加工脆性材料時易產生微觀崩碎;材料硬度不均也會導致表面質量不一致。

- 冷卻潤滑條件:切削液(冷卻液)的主要作用之一是改善表面質量。潤滑不足會導致摩擦加劇、溫度升高,從而加劇刀具磨損和材料黏附,影響表面完整性。

三、系統性控制與管理

解決上述問題不能孤立看待,需要系統性的方法:

- 優化工藝設計:合理選擇機床、刀具、裝夾方式、切削參數和加工路徑。采用分粗、精加工階段,逐步消除誤差。

- 保證設備狀態:定期對機床進行精度檢驗、維護和保養。投資高剛性、高精度、帶溫度補償的先進機床是根本保障。

- 控制環境與過程:在恒溫車間進行精密加工,有效管理切削液,監控刀具磨損并實行強制換刀制度。

- 應用先進技術:如使用金剛石刀具進行超精密切削,采用磨削、研磨、拋光等精整工藝進一步提升表面質量,或引入在線測量與補償技術。

- 嚴格的質量檢測:使用高精度的測量設備(如三坐標測量機、輪廓儀、粗糙度儀)對精度和表面質量進行全過程監控。

精密零件加工的精度與表面質量問題是一個涉及設備、工藝、材料、環境和管理的綜合性工程。只有深入理解各因素間的相互作用,并實施嚴格的過程控制,才能穩定地生產出滿足高標準要求的精密零件。